|

|

|

はじめまして抽象起業ともうします。99年型のアプリリア500ccをフルスクラッチします。完走目指してがんばります。 |

|

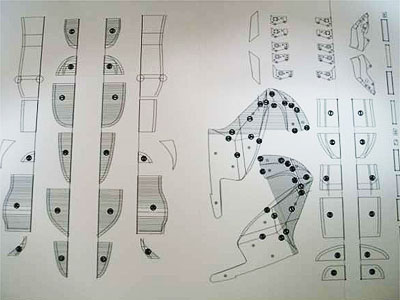

最初に図面を描きました。見えにくいかもしれませんが、エンジンも作ることを目標にしているので平面 図も描いてカウルとのクリアランスもチェックしておきます。 |

|

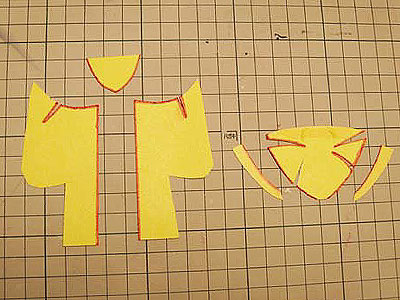

部品を図面をもとにして部品を描き、これをアルプスのプリンタでプラ板に直接印刷します。} <注意> プリンタでプラ板に直接印刷するとプリンタのヘッダに傷がつく恐れがあります。僕の場合はすでにヘッダに傷がついたプリンタをプラ板印刷専用につかっています。 |

|

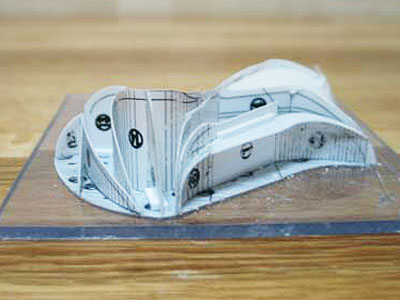

部品を組んで見ました。横から見るとこんな感じです。これをゲージにエポキシパテで形を作っていきます。 |

|

全部をエポキシパテで作るとすごくお金がかかるので図の赤丸部分のように紙粘土でカサ上げします。エポキシパテを使うのは表面 から深さ2ミリぐらいにしています。 |

|

パテを持っては削りの繰り返してここまで出来ました。写 真はサフを吹いた状態です。 |

|

シートカウルも同様に図面 →部品組→紙粘土→エポキシパテ盛り削りの順で作りました。ちなみに紙粘土は100均のもの、エポキシパテはミリプットを使っています。ミリプットは水を少し混ぜながらねると柔らかく使いやすくなります。硬化後も3日ぐらいは削りやすいですが、10日もたつとめっちゃ硬くなります。これって水分が飛んで多少ヤセてるんでしょうか?作品のためには10日待ちのほうがいいのかもしれません。 |

|

ここで一度レジンに置き換えます。左右分割で作っているのは左右対称かどうかをチェックしやすくするためでもあります。視界にもいっぺんに入ってきますし、ハイトゲージでも測れます |

|

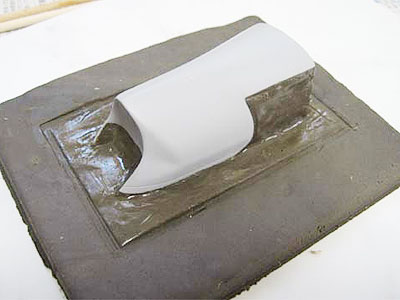

原型をレジンに置き換えます。型枠は厚み2ミリのベニヤ板を幅10センチ程度に切ったものを使っています。おっきめのカッターで切れるので作業効率がよいです。粘土はライオン粘土の赤を使っています。これは複数のパーツを一つの型に収めるときに油粘土のように後のパーツを埋める際、先に埋めたパーツの周りを引っ張ったりすることがありません。 硬いので食器乾燥機で暖めてから使います。 |

|

カウルを薄く作りたいので今度はFRPにおきかえます。 アンダーカウルがアッパーカウルの上に重なっているのでアンダーから先につくります。赤い?線がカウルの合わせ目なのでそこから少し上でレジンをカットし左右あわせて継ぎ目を消し、サフを拭きました。合わせ目調度でカットしても良いと思いますが微調整できるように逃げを作っておきます。 |

|

シリコンで反転した型(メス型)の内側にFRPを張り込んでいくので、写 真のような形で粘土に固定しました。これに木枠を立ててシリコンを流します。 ツヤがあるところはクレオスのクリアーです。僕はバリアコートの変わりにクレオスのクリアーを筆塗りしています。安く、塗膜が薄いのが良いです。あくまで筆塗りです。スプレーは薄めてある分バリアー性能が落ちます。シリコン同士合わせる時は塗った所をわかりやすくするためクリアレッドを使います。 |

|

いよいよシリコンで起こしたメス型にFRPを張っていくのですが、一番最初はゲルコート(写 真中央)を塗布します。ゲルコートは硬化剤(写真左)と混ぜて筆塗りもしくは硬化剤を混ぜたものをアセトンで薄めて吹き突けます。いずれも二回です。今回は写 真でわかりやすくするため青い顔料(写真右)を混ぜて筆塗りします。 |

|

ゲルコートを塗布した状態です。ラベルの説明では半日〜一日で完全硬化とあったので、朝会社へ行く前に一回目を塗り、夜帰ってきてから二回目を塗りました。17時間ぐらい間隔があったように思います。 |

|

ゲルコートを塗布後、丸一日は放っておこうと思うので、その間FRPのガラス繊維の準備をします。まず原型にマスキングテープを張り、そこから型紙を起こしました。 赤い線の部分はその「辺」同士が重なり合う恐れがあるため赤線のうち内側でカットするよう心がけます。ガラス繊維は三回重ねて貼るので特に一回目は繊維同士が重ならないようにします。重なると硬化時に引っ張り合い気泡が入り込む恐れがあるからです。 |

|

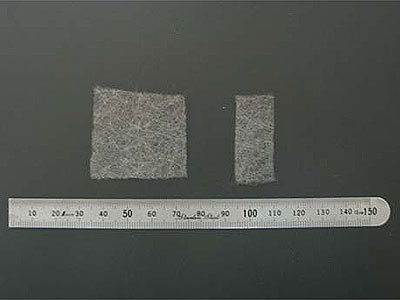

ガラス繊維をカットしました。このガラス繊維はサフェースマットというものです。1/1のバイクのカウルで使われているガラスクロスやチョップストランドマットは1/12には合いません。 大きさよりも小さな曲面に馴染んでくれないというか、 貼ってから硬化までの間に繊維が起きてくるというか、元に戻りたがるという感じです。メス型が小さく、シリコンなのでローラーで押さえて貼るわけにはいかないのでよけいです。 あとガラス繊維を切るとハサミの刃がすぐ切れなくなるので100均のを使い捨てるつもりで使うと良いとおもいます。 |

|

ガラス繊維を一層目を張り込んだじょうたいです。 上の写真の時書き忘れたのですが上の写真はガラス繊維が2枚重なっています。二枚重ねの方が切りやすく、重なってるもう一枚は3層めに使います。 |

|

ガラス繊維二層目は型紙にあった赤線の「辺」と「辺」をつなぐ為に写

真のように小さく切った繊維を貼っていきます。なるべく二層目の繊維同士が重ならないように、(一層目程シビアにならなくても良い。)そして全体に満遍なく貼り、硬化後一層目と同じ形の3層目を貼りました。

作業間隔は 夜一層目→朝早起きして会社行く前に二層目→ 夜帰ってきて3層目 といった感じでやりました。 |

|

書き忘れてましたがガラス繊維を貼るのは写 真のポリエステル樹脂を使います。 ちなみに今回使っているFRP関係の材料はすべて東急ハンズ難波店で買いました。ゲルコートが一番高くて\3000ぐらいでポリエステル樹脂が\2000弱。サーフェースマットはやすくて0.5m2で\2500ぐらい。あと筆とかいろいろ洗うのにアセトンを買いました。値段はうる覚えなので当てにしないでください。 |

|

で、出来上がったのがこれです。はっきり言って失敗です!

ガラス繊維が表面に出てきてますし、表面もまだネットリしています。内側はしっかり固まってるのでゲルコートの不完全硬化が原因だと思われます。硬化剤は指定分量

より少し多めに入れていたので、多分ゲルコート樹脂自体が古くなっていたせいだと思います。(正直、結構まえに買ったものだったので。) レジンでもよく書かれてますが樹脂関係の材料って鮮度があるってほんとなんですね。 ここまで読んでくださった方ほんとにどうもすみませんでした。 あとカウルを薄く作る方法ってレジンに置き換えたモノの内側削るか、もしくは「ねこぱんち」さんのように...。 |

|

レジンの内側を削るのはかなり大変そうなのでねこぱんちさんのようにバキュームフォームをしようかと思ったのですがせっかくシリコンのメス型があるのでこれを利用してヒートプレスをすることにしました。 |

|

温めたプラ板をシリコン型の上に乗せ上からレジンの複製品で押さえつけます。 |

|

カウル内が見れるように透明アクリル板で再度やってみることにしました。写 真はアクリサンデーが販売しているペットボトル再生品で従来のアクリル板より柔らかく少し安いです。ちなみに厚みは1ミリをしようしています。 |

|

出来上がったのがこれです。こんなんですが切り取ったら充分つかえます。 |

|

切った貼ったし、パテで修正したものがこれです。レジン削るほうがはやかったかも。 |

|

アンダーカウルです。FRP製のものと形もだいぶかわりました。 |

|

シートカウルです。白い部分はレジンです。アクリルのモールドが甘い部分はレジンも併用しました。 |

|

その他タンク、フレームスイングアームです。これらはみんな図面 →プラ板→パテの順で作ってます。 |

|

仮組しました。ちょっとそれらしくなってきたのでテンションがめっちゃあがりました。 |

|

塗装に入ります。プリンターデカールと塗装の赤がどうしても合わないので塗り分けることにしました。写 真は白から赤の間の工程です。マスキングは3Mのマスキングシート(紙製)にプリンターで印刷したものを切り出して貼っています。 |

|

塗装が完了しました。写 真でもわかると思いますが、ガタガタです。あせってマスキングをしっかり押さえられてへんだんかなあ。(※京都弁) |

|

結局上から全部デカールを貼ました。クリアーコートはソフト99のクリア、使いきりタイプというタミヤとかクレオスと同サイズの缶 スプレーを丸一本使いましたが、塗装で失敗した段差は簡単には消えてくれませんね。 |

|

時間いっぱいとなりましたのでとりあえずバイクの形にしてみました。力不足が露呈したかたちとなり悲しいのと腹立たしいのと、いろいろ協力してくださった方々に申し訳ない気持ちでいっぱいです。みなさん本当にありがとうございました。それでは茂木で。 あと一週間がんばるで! |

|

なんとかここまで来ました。 |

|

まだまだちょこちょこ足りない部品はありますが、ここらへんでご容赦願いたく存じます。 |

|

本当の意味での完成とはあいなりませんでしたが、何とかバイクの形になり、もって行くことができるので良かったです。いろいろと失敗ばかりが目立つ製作記と作品になりましたが今年の経験をきちんと生かし来年もがんばりたいと思います。主催者方々並びに参加されている皆さんどうもありがとうございました。コンテストがなければきっと途中で投げてたと思います。 |

|

今から梱包して茂木に向かいます。それでは皆さん後ほど。楽しみにしております。 |

| CLOSE |